01塗料・塗膜 02印刷・インキ 03樹脂 04粉末関係 05分散 06色関係 07試験・分析 08環境関連 09その他

04.粉末関係

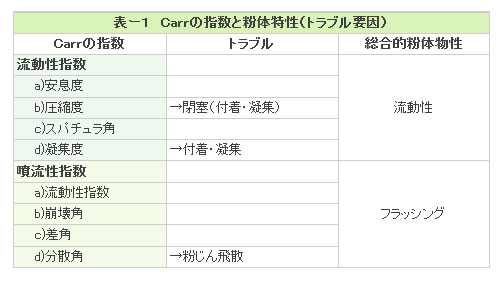

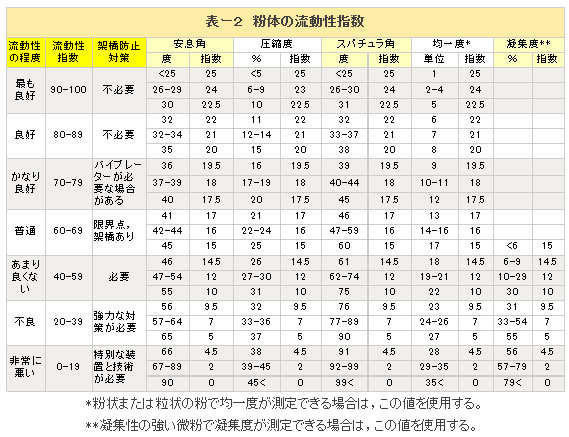

表-1はCarr◆1)◆の指数と特性(トラブル要因)との関係を示すものである。Carrは2800種類の粉体を測定し表-2◆1)◆,表-3◆1)◆に示すように流動性指数および噴流性指数としてまとめている。これらの表中の測定法は生産現場に適した基本的な簡易測定法である。Carr◆1)◆の提案を参考として測定法を説明する。

(ⅰ) 流動性

Carrは粉体の流動性を表わす因子として,表-2に示されたように,安息角,圧縮率,スパチュラ角,凝集度(または均一度)の4項目の測定を用い,これらの総合点によって流動性を予測する物性測定法を提案している。

a安息角(C)

図-1aに示すように一定の高さから水平面上に粉体を落下させ形成される粉体の山と水平面とのなす角度を,安息角と定義する。

b圧縮率

圧縮率は次式で計算される値をいう。

C=100(P-A)/P (1)

上式でAはゆ・る・み・か・さ・密度[g/cm◆3◆],Pは固めか・さ・密度[g/cm◆3◆]である。

ゆ・る・み・か・さ・密度は,壁効果の少ない図-1bのような容器を用いて,粗い目開きのふ・る・い・を通して粉体を下部の容器に供給し,下部容器中の粉体の重量を容器体積で割ることによって求められる。図-1bの上部容器を取り付け,粉体を供給しながら容器を振動させ粉体を充填する。一定時間振動後,上部容器を取り外し,下部容器中の粉体重量を求め,容器体積で割れば,固めか・さ・密度が求められる。

cスパチュラ角

スパチュラ(たとえば12.7cm×幅2.2cm)を粉体層の底に差し込み,容器の底面に平行にして,これを静かに上に持ち上げて粉体層から取り出す。スパチュラの上に堆積した粉体の山の水平に対する角度を測定して平均値をとる。次にスパチュラを軽くたたき,同じ要領で角度の平均値を求める。この2つの値の平均値をスパチュラ角と定義する。

d凝集度(G),均一度(U)

粉体に凝集度がある場合には凝集度を測定し,粉状で凝集性のない粉体の場合には均一度を測定する。

①凝集度の測定

ふるい目開きの異なる3種類のふるい(たとえば60,100,200メッシュ)を順に重ね,底部に容器を装着する。粉体(たとえば200メッシュ以下)を最上段(60メッシュ)のふるいに2g供給し,一定時間ふるいを振動させる。

振動時間(T)は次式によって決める。

T=20+(1.6-W)/0.016 [sec] (2)

ここで,Wは動的み・か・け・密度と呼ばれ,次式によって計算する。

W={(P-A)C/100}+A [g/cm◆3◆] (3)

振動終了後,上段(60メッシュ)のふ・る・い・残量X[g],中段(100メッシュ)のふ・る・い・残量Y[g],下段(200メッシュ)のふ・る・い・残量Z[g]を測定し,次式により凝集度Gを算出する。

G=(X/2+3Y/10+Z/10)×100 (4)

なお,使用するふ・る・い・目開きは粉体のみ・か・け・密度に応じて適当に決めるとされているが,市販測定装置ではbの測定で求めたP,A値の(P+A)/2より使用するふ・る・い・目開きを決定している。この測定値は付着凝集性を示している。

②均一度の測定法

ふるい分けによって粉体の粒度を測定し,次式で計算する。

U=60%が通過するふ・る・い・目の大きさ(μm)

10%が通過するふ・る・い・目の大きさ(μm) (5) 以上の測定法によって求めた4つの値から,その合計値を求める。この値を流動性指数という。この値が小さいほど流動性が悪く,60点以下の粉体は閉塞(ブリッジ)を起こす。

(ⅱ) 噴流性(フラッシング性)

噴流性とは粉体が空気を含んで洪水のように噴出するフラッシング性の傾向を示す数値である。Carrは表-3のように流動性,崩壊角,差角,分散度の4つの測定値から噴流性を議論している。

a流動性の流動性指数を使用する。

b崩壊角のaの安息角を測定した後,鋼製の輪を5回落として粉体の山を崩す。この山の角度を安息角と同じ要領で測定した角度を崩壊角という。

c差角

次式で計算した値を差角という。

Φ◇D◇=(安息角)-(崩壊角) (6)

d分散度(D)

図-1cに示す装置を用いて10gのサンプルを粉体落下点よりウォッチグラス上に落とし,次式より得られる値を分散度という。

D={10-(ウォッチグラス上の粉体重量)}×10 [%] (7)

以上の測定法によって求めた値を合計しこれを噴流性指数という。この値が大きいほど噴流性は強く,この数値が40点以上の粉体ではフラッシング防止対策が必要である。

(ⅲ) ふるい残留率

ふるい残留率は(ⅰ)dの凝集度の測定法で述べたように,粉体の凝集性の簡易測定法といえる。この方法を使用すれば,ふるい残留率に相当する凝集度が大きいほど,粉体の凝集性が強いということができる。

(ⅳ) 分散度

Carrの方法による分散度の測定法は,粉じん飛散の目安を示している。分散度が大きいほど粉じん飛散の程度は大きい。

文献:1)Carr,R.L.:Chem.Eng.,72,2,163(1965)

印刷には,大きく分けて“プロセス印刷”と“特色(単色)印刷”がある。ご質問のカラー分解用色材とは,プロセス印刷に使用される色材のことであり,ソリッド色用の色材とは,特色(単色)印刷に使用される色材のことと考えられる。

プロセス印刷とは,印刷用原稿をカラースキャナーを用いて色分解し,通常,黄,紅,藍,墨の4色のプロセスインキを使用して,網点印刷で色を重ね合わせることにより原稿を再現する印刷方法である。プロセス印刷では,4色のインキによる色の表現範囲,いわゆる演色範囲が広いことが求められるので,インキの設計に当たっては,色相,彩度,透明性,各色間の濃度バランスを考慮しなければならない。特に黄インキは通常最後に印刷されることが多いので,透明性が要求される。また,各色の光沢,セット性,トラッピング性(先刷りインキの上への後刷りインキの転移性)のバランスが重要となる。

プロセスインキ用顔料としては,一般的に黄にはジスアゾイエローAAA(C .I. PigmentYellow12),紅にはブリリアントカーミン6B(C. I, PigmentRed57:1)およびローダミン6Gレーキ(C. I. PigmentRed81),藍にはβ型フタロシアニンブルー(C. I. PigmentBlue15:3,15:4),墨にはカーボンブラックが用いられる。

一方,特色(単色)印刷とは,プロセス印刷のように印刷機上でインキの重ね合わせにより色を再現するのではなく,あらかじめデザイナーの求める色をインキをつくる段階で各種顔料の組み合わせにより色合わせ(カラーマッチ)し,そのインキ単独で印刷する方法である。プロセスインキの演色範囲から外れる鮮やかな色,たとえば,緑,紫,青,赤や,プロセス印刷では印刷条件により変化しやすい色,たとえば,セピア,グレー等に特色インキは使用されることが多い。また,プロセス印刷では発色できない色,たとえば,メタリック顔料を使用した金,銀や特殊顔料を使用した蛍光色,パール色等も特色印刷される。特色印刷は,企業のイメージカラーやロゴに使用されたり,書籍の表紙,パッケージ等に用いられるため,ソリッド(ベタ)で印刷されることが多いが,ドット(網点)で印刷される場合もある。(K. M.)4b7303008

まず初めに,パール顔料の干渉光発現機構を簡単に説明します。光が干渉に与る層に入射すると,その表面の反射光と底面からの反射光に光路差が生じ,その2つの反射光が互いに強め合うことにより干渉光が発現されることになります。その光路差は,干渉層である媒質の光学的厚さ(=屈折率×幾何学的厚さ)から計算され,現れる干渉色もその光学的厚さにより異なります。これらのことから,干渉光を発現するためには,干渉層がある程度の光透過性(透明性)を持つこと,干渉層表面および底面からの反射強度がある程度強いことが必要となります。

塗料や化粧品などで一般的に使用される代表的なパール剤である雲母チタンは,基板に雲母,干渉層に酸化チタンを使用しています。ここで,その干渉層にポリマーを使用することを考えてみます。ポリマーは概して屈折率が低いので,光透過性(透明性)は高いのですが,逆に表面反射が弱いために発現する干渉光が非常に弱く,そのままポリマー層を形成させても干渉光はほとんど現れないでしょう。また,干渉光を発現させるにはポリマー層の幾何学的厚さが均一でなければきれいな干渉光は現れませんが,通常パール剤の基板のような微粉末に,均一にポリマーコートすることも非常に難しいと考えられます。これらのことから,現状ではポリマー層を用いることは難しいと思われます。

しかし,最近のパール剤では,シリカなど屈折率が低いものを干渉層に用いている例もあります。その場合は,シリカ層の表面に屈折率の高いものを被覆し,表面の反射率を高めることにより干渉光を強めています。また,雑貨や化粧品などに使用されているラメ剤にはポリマー層のみでできているものもありますが,多層に積層させることで干渉光を強めています。このような技術を応用すれば,今後,雲母ポリマーパール剤ができるかもしれません。 (M.I.)4b7502053

理想的な粉体塗料の形状は,球形で表面は平らな粒子が良いと思う。そして,表面の電気抵抗は高く,誘電率が適当な範囲にあること,さらに表面は硬く,粘着性がないことが必要である。しかし,現実には,特殊な製造方法を除いては,この形状から遠い形をしている。たとえば,石を砕いた破片のような形や,おむすびのような形をしている。さらに,これらの形状の樹脂粒子が,大きい形状のものから小さい形状のものまで,粒度分布を持った混合物の形で存在する。これは,通常の粉砕分級方法で作成する粉体塗料では,やむを得ないことであるが,つぎの粉体塗料の流動性と大きい関係がある。

樹脂粒子のサイズが大きいと,樹脂粒子の表面の摩擦抵抗が樹脂粒子の重さによる滑りに与える影響が相対的に小さく流動しやすい。

しかし,樹脂粒子を小さくすると,一般的には流動しにくくなる。とくに,多少とも粘着性をもつ樹脂粒子の場合には,この影響が顕著に現れる。このため,粉体塗料の樹脂粒子の粒度分布は,塗装方法,塗装膜厚で一般的にはつぎのような適性範囲をもっている。

塗装方法が流動浸漬塗装法の場合,樹脂粒子の平均粒度分布は50μm以上,静電塗装法の場合,25μmから70μm程度である。

流動浸漬塗装法の場合,塗装タンクに粉体塗料を装填し,下部から気流で樹脂粒子を浮上させ,流動状態にするため,樹脂粒子が小さいと気流で樹脂粒子が飛散したり,起動時に吹き抜けが生じたりする。静電塗装法の場合には,樹脂粒子の粒子径が大きいと,静電付着力より粒子の自重による落下力が大きくなると,塗布された粉体塗料の層が剥離,落下して塗膜にならない。また,樹脂粒子が小さい場合には,塗着したとき,樹脂粒子の表面積が大きいため,静電塗装機で荷電した電荷が,被塗装物表面で多く蓄積して表面電位が高くなり,静電反発力が発生し,一定膜厚以上は塗膜が塗着しなくなる。さらに,この現象によって,塗着した塗料の一部は,反発し剥離する現象が発生する。このため,塗布膜厚に適した粒度分布の表面特性がある。とくに,粒度分布の幅を狭くすることで,粉体塗料の樹脂粒子の帯電性や流動性等の特性が均一になり,塗装作業性や塗膜の仕上がり外観が良くなる。(H. S.)4a7303007

パール顔料の種類はここ数年とみに増えてきています。これまでは二酸化チタン被覆雲母がパール顔料の代名詞のようにいわれてきましたが,最近では二酸化チタンを支える基板顔料として天然雲母の代わりに合成雲母,ガラスあるいはシリカやアルミナを用いた商品も上市されています。これらの基板顔料は天然の雲母にはない透明性をもつことから,パール顔料の光輝度向上と混じり気のない高彩度な干渉色の実現に貢献しています。

二色干渉性パール剤の雲母と干渉層の厚さですが,雲母層は普通0.1~0.2μmです。この厚さは薄い方が雲母自体の反射,吸収を抑えられるためよいといえます。ところでご質問の二色干渉性は雲母を被覆している二酸化チタン層の厚さが問題になります。

いま干渉色を示す薄膜が屈折率n1,膜厚dである時,屈折率n0の媒質中で薄膜が示す干渉光の波長λは λ=(4n1d/2m-1){(1-n0/n1sin2θ)}1/2で表わすことができます。この式は干渉色の波長は薄膜の厚さd,屈折率比n0/n1および光の入射角度θによって決まることを示しています。二酸化チタン被覆雲母の場合,二酸化チタン層の屈折率2.6,膜厚150nm,n0=1.5として各θにおける干渉波長を計算で求めると,0°(520nm),15°(510nm),45°(480nm)となり,二酸化チタンの場合には屈折率が大きいため,入射角が変わっても意外に変色性が弱いことが分かります。一方,二酸化チタンの代わりにシリカを用いたシリカ被覆雲母を合成したと仮定してその変色性を計算すると(シリカの屈折率n1=1.55,膜厚250nmとして計算),0°(516nm),15°(500nm),45°(450nm)となり,干渉色の変色性は二酸化チタンと比べて高くなることが分かります。すなわち二色干渉性はパール剤の干渉層である物質の屈折率が低いほど,また層厚が厚いほど二色干渉性は高くなります。先の例でも明らかなように,二酸化チタン被覆雲母の場合には少なくとも二酸化チタンには二次干渉を示す160nm以上の膜厚は必要です。一度上述したλの式を用いて各物質の示す干渉色の二色性を計算してみて下さい。必要な膜厚のおおよその値が計算で分かってきます。

ところで二酸化チタン被覆雲母に二色性を付与する簡便な方法として,二酸化チタン被覆雲母に着色顔料を被覆することが通常行われます。着色顔料は拡散反射光に色をもつため方向性がない発色を示し,一方,干渉光は方向性があるためにこれを組み合わせれば,ある方向では干渉光が強まり,別の方向では拡散光が強くなって二色性を示すことになります。この場合には二酸化チタン層の厚さは干渉色が発現する90nm以上あれば十分です。最後に二酸化チタンの膜厚と干渉色とのおおよその関係を示します。80nm(黄色)96nm(赤色)118nm(青色)137nm(緑色)162nm(黄色)183nm(赤色)212nm(青色)240nm(緑色)。(Y. G.)4b7405039

水系用顔料と非水系用顔料については,その物性値等で明確に体系づけて区別されているわけではない。個々の用途に対して顔料の化学構造自体が耐水性,耐溶剤性等を含めた必要最小限の堅牢性を有しているかどうかで選択される。すなわち溶性アゾ顔料のように耐水性,耐アルカリ性,耐アルコール性の劣る顔料を水系用から除外し,ハンザ系イエローのように耐溶剤性の劣る顔料を非水系用から除外するというのが一般的である。

限定された水系用途のために特定の表面処理を施した顔料を「水性用顔料」などと称して市販されているものもあるが,有機顔料であれ無機顔料であれ,同一の顔料が水系にも非水系にも使われている例の方が圧倒的に多く,顔料を水系用,非水系用に分類することは必ずしも適当ではない。したがって顔料物性で水系用に適するか非水系用に適するかを区別することは極めて困難である。

ご質問に関して最も関わりのある顔料物性はやはり表面物性であろう。水系または非水系溶媒とのヌレを考慮する場合,顔料表面の性質をとらえる物性値として接触角,湿潤熱親水度(H2O吸着による比表面積/N2吸着による比表面積),三次元溶解性パラメーター等がある。無機顔料の親水性表面は水性分散系においてヌレや分散安定性に寄与しているケースはしばしば見受けられる。しかし実用系では通常,顔料表面物性の如何に関わらず界面活性剤の選定や樹脂吸着等により顔料粒子表面の状態や挙動が決定づけられている。とくに有機顔料の表面は無極性で親油性が強いため吸着に頼らざるを得ない。例えば,親油性の強いカーボンブラックは水性インキに適さないということではなく表面吸着能が大きく樹脂等の吸着がよいためこれらを適切に選択すれば良好な水性インキ適性を示す。このように顔料表面の親水性,親油性は必ずしも水系用,非水系用適性とは結びつけられない。(S. O.)4c7301003

粉体塗料の場合,樹脂粒子の中に光輝顔料(質問者の金属粉)を配合する場合と,樹脂粒子の外部に,樹脂粒子と混合状態で配合することができる。粉体塗料の樹脂粒子は,理想的には球形をしている。この樹脂粒子の中に光輝顔料を配合すると,光輝顔料は,ランダムな方向を取って存在する。また,配合できる光輝顔料のサイズも樹脂粒子の粒子径以下に制約される。この内部に光輝顔料を配合した粉体塗料を塗装した場合,粉体塗料の樹脂粒子中の光輝顔料はランダムな方向のまま塗着する。この球形の樹脂粒子が加温によって溶融,流展して平滑な塗膜になっても,内部の光輝顔料は,全てが塗膜の平面方向に並ばせることは非常に難しい。

比較のため,光輝顔料を含んだ溶剤型塗料を塗装する場合には,一度に厚膜に塗布したり,ディップ塗装では,特別な処理であるリーフィング処理をして,塗膜表面に浮かせる場合以外は,光輝顔料が均一に並ばない。このため,溶剤型塗料でも,一回の塗布膜厚を薄く塗装して,内部に含まれる光輝顔料を,塗装面に貼り付けるように塗装しないと,光輝性が十分に発揮されない。

粉体塗料の場合,内部に光輝顔料を含む塗料では,この平面にできるだけ平行に並べる操作ができないため,高い光輝性を発揮できない。しかし,粉体塗料の外部に,樹脂粒子と混合した状態,あるいは,樹脂粒子の表面に貼り付けた状態にして塗装し,塗膜を形成すると,比較的光輝感が高い塗膜を形成することができる。

これは,粉体塗料の樹脂粒子,モデルとして球形は,溶融して塗膜となる場合,球形が少し塗膜面方向に引き延ばされて成膜するために樹脂粒子の間や,表面の光輝顔料も塗膜の表面に平行な方向に動き塗膜となるためである。しかし,現状の技術では,まだまだ光輝感が不足している。したがって,金属感が同等になることはない。しかし,軟らかい金属を光輝顔料として含む塗膜の場合,後処理として,塗膜を研磨して金属感を得ることは,装飾品等で実用化されている。(K. W.)4d7301004

01塗料・塗膜 02印刷・インキ 03樹脂 04粉末関係 05分散 06色関係 07試験・分析 08環境関連 09その他